Реагентные, коагуляционные и флотационные способы очистки отработанных СОЖ

Процессы очистки отработанных смазочно-охлаждающих жидкостей (СОЖ) традиционными физико-химическими способами, как правило, включают седиментационные, механические, реагентные и коагуляционные элементы.

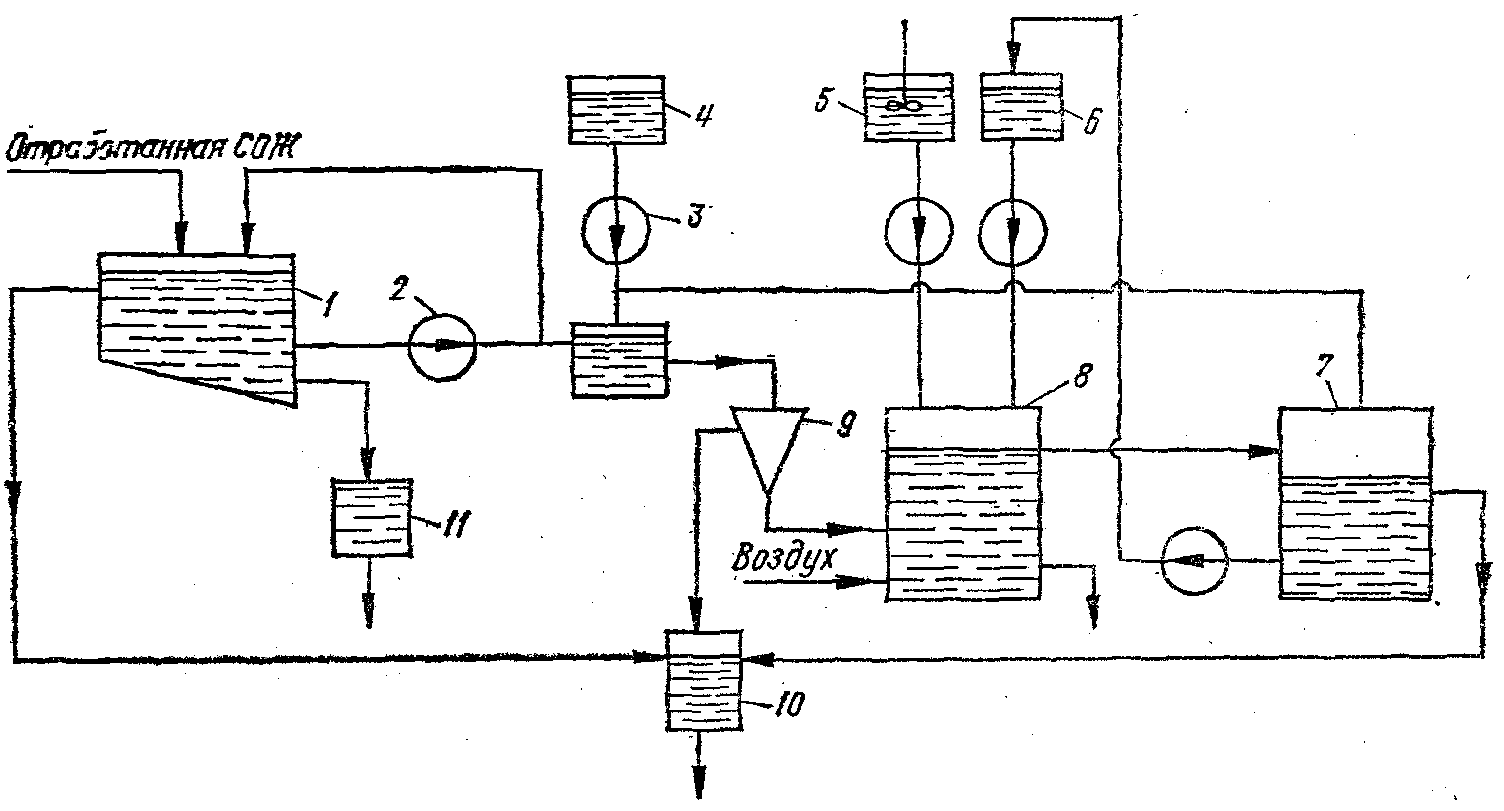

Для обезвреживания СОЖ может использоваться типовая установка, принципиальная схема которой показана на рисунке.

Отработанная СОЖ поступает в приемную емкость 1, в которой в течение нескольких часов отстаивается. Всплывшее масло сливается в емкость 10, осевший шлам — в сборник 11. Эмульсия насосом 2 подается в смеситель 3, в котором СОЖ обрабатывается серной кислотой, поступающей из сборника 4, до требуемой величины pH. Из центробежного сепаратора 9 отделившаяся органическая фаза направляется в сборник 10, а частично очищенная эмульсия— в реактор 8. В реакторе жидкость обрабатывается коагулянтом, дозируемым из емкости 6, и перемешивается под действием барботируемой струи воздуха. Затем раствор отстаивается. Органическая часть поступает в отстойник 7, а водная фаза после нейтрализации известковым молоком (до pH 7—8), дозируемым из емкости 5, поступает либо на повторное использование, либо срабатывается в канализацию.

В отстойнике 7 осуществляется частичная регенерация коагулянта путем обработки органической фазы серной кислотой из емкости 4. Органическая часть сливается в емкость 10, а раствор коагулянта откачивается в емкость 6. Из емкости 10 органическая фаза направляется на утилизацию.

Схема установки очистки отработанных водных СОЖ методом коагуляции:

1 — приемная емкость; 2 — насос; 3 — смеситель; 4 — сборник серной кислоты; 5 — емкость для известкового молока; 6 — емкость для коагулянта; 7 — отстойник; 8 —реактор; 9 — центробежный сепаратор; 10 — сборник масла; 11 — сборник шлама.

В качестве примеров обезвреживания могут быть рассмотрены следующие способы физико-химического разложения:

- Отработанная эмульсия (РЗ-СОЖ 8; ИХП- 45Э; ЭГТ; ЭТ-2) из приемной емкости насосом подается в нефтеловушку, а оттуда в реактор подкисления, в котором обрабатывается поступающим из дозатора реагентом — концентрированной серной кислотой (9,2 кг/м3 эмульсии) до pH 2—3. Из реактора эмульсия насосом подается на флотатор. Образовавшаяся пена (масло и поверхностно-активные вещества) удаляется скребками и поступает в маслоловушку, а затем на регенерацию или сжигание. Водная фаза, пройдя нейтрализацию 20 %-м раствором кальцинированной соды (12 кг/м3 эмульсии) до pH 5—6, поступает в горизонтальный отстойник. Содержание органических веществ в очищенной воде 100— 150 мг/л. После разбавления водная фаза сливается в канализацию.

- Отработанная эмульсия (РЗ-СОЖ 8; ИХП- 45Э; ЭГТ; ЭТ-2) из приемной емкости насосом подается в реактор, где обрабатывается серной кислотой (1—1,5 кг/м3 эмульсии) до pH 6,8—7 при температуре 70°С, а затем глиноземом (7—10 кг/м3 эмульсии) при интенсивном перемешивании (0,5—4 ч). Реакционная масса поступает в отстойник. Масляная фаза используется как добавка к топливу. Водная фаза, содержащая до 200 мг/л органических веществ, разбавляется водой и сливается в канализацию.

- Отработанная эмульсия (Укринол-1) из приемной емкости насосом подается в реактор, где обрабатывается серной кислотой до pH 1. Расход серной кислоты для эмульсии, содержащей 12—42 г/л масла, составляет 10—22 кг/м3. Отработанную эмульсию кипятят в течение 20 мин, после чего подают в отстойник. Масло отводится в маслосборник, а оттуда направляется на регенерацию или сжигание. Оставшуюся воду нейтрализуют 20 %-м раствором соды до pH 5—6. Очищенная вода с содержанием органических веществ 300—1400 мг/л после разбавления сливается в канализацию.

- Отработанная эмульсия (Укринол-1) с исходным содержанием масла 12—36 г/л из приемной емкости направляется в отстойники для удаления шлама и всплывшего масла. Затем направляется в смеситель, в котором обрабатывается серной или соляной кислотой до pH 8 при температуре 20— 30°С. Сюда же подается раствор сернокислого алюминия (3—10 кг/ м3 эмульсии). Отработанная вода подается в напорный флотатор для насыщения воздухом в течение 5 мин при давлении 4—5 Па. Всплывший шлам поступает в шламосборник, а оттуда на утилизацию либо на сжигание. Вода после флотатора с содержанием органических веществ 40—50 мг/л разбавляется и сбрасывается в канализацию либо на биологические очистные сооружения.

- Отработанная эмульсия (Синтал-2) с исходным содержанием нефтепродуктов до 10 г/л из приемной емкости направляется в отстойник для удалении шлама и всплывшего масла. Затем эмульсия поступает и реактор, в котором обрабатывается серной кислотой до pH 3,5—4,5. Сюда же подается коагулянт (серная кислота или сернокислый алюминий). Оптимальная доза коагулянта—1 г/л в пересчете на 100 % Al2(SO4)3, при обработке глиноземом—1,93 г/л, pH процесса—2,8...3,7. Обработанная эмульсия нейтрализуется карбонатом натрия (либо окисью кальция или исходной эмульсией) и расслаивается. Время расслаивания 2—5 мин. Очищенная вода с содержанием нефтепродуктов 19—30 мг/л и ХПК—5,5—6,0 г 02/л после разбавления (в 10— 12 раз) направляется на биологические очистные сооружения.

- Отработанная эмульсия (ЭТ-2) из приемной емкости насосом подается в реактор, в котором обрабатывается раствором медного купороса (300 кг на 1,5 м3 эмульсии) до pH 5—6 и интенсивно перемешивается в течение 5 мин. Для нейтрализации реакционной массы вводится 10 %-й раствор кальцинированной соды (до pH 7,5—8,5), а для сокращения времени отстоя (2—3 ч) — водный раствор ПАА (8%). После отстаивания водная фаза сливается, разбавляется промышленной водой (до содержания ионов меди 15 мг/л) и направляется на приготовление новой партии эмульсии. Осадок обрабатывается 78 % серной кислоты (14 кг/м3 осадка). Образовавшаяся масса используется для разложения отработанной СОЖ. После 10—12-кратного повторения процесса органическая часть, в состав которой входят медные мыла органических кислот, сливается в емкость и используется в качестве эмульгатора при приготовлении СОЖ в смеси со свежим эмульсолом.

Следует отметить, что кислотное разложение менее эффективно. Так, содержание нефтепродуктов в эмульсионных СОЖ Синтал-2 снижается с 10 до 0,7 г/л, ХПК — со 120 до 2 г 02/л, Карбомол Э-1 соответственно с 22 до 2,6 г/л и со 180 до 10 г 02/л.

В качестве коагулянта может применяться и раствор, полученный при обработке чугунолитейного шлака соляной кислотой. Осадком заполняют фильтры для последующей доочистки воды. При исходном количестве нефтепродуктов 1,75—24 г/л в сточных водах, содержащих отработанные СОЖ, их содержание после коагуляции снижается до 36— 65 мг/л, после фильтров —0,2—0,3 мг/л. Способ рекомендуется для применения на машиностроительных предприятиях, имеющих литейное производство.

Применение коагуляционных и флотационных способов позволяет довести содержание экстрагируемых нефтепродуктов в выделенной водной фазе до норм сброса при большом ХПК (несколько г О2/л). Более глубокую очистку стоков может обеспечить применение высокопористых углеродистых материалов.

Для полусинтетических СОЖ данные способы очистки малоэффективны, а для синтетических СОЖ — неэффективны вообще. Объясняется это наличием водорастворимых соединений, не поддающихся коагуляции или флотации.

В УралНИТИ предложена и исследована технология очистки маслоэмульсионных стоков и отработанных обезжиривающих растворов с использованием катионных ПАВ, например, четвертичных аммониевых оснований и их солей. Эти вещества обладают сильным коагулирующим действием, благодаря чему исключается необходимость в корректировке кислотности стоков, уменьшается коррозия оборудования и трубопроводов. Благодаря бактерицидным свойствам катионных ПАВ увеличивается срок службы эмульсий, приготовленных на очищенной воде. Рассмотренные способы целесообразны для очистки только эмульсионных водных СОЖ. Применение их требует специального оборудования для приема, приготовления и дозированной подачи кислоты и коагулянтов.